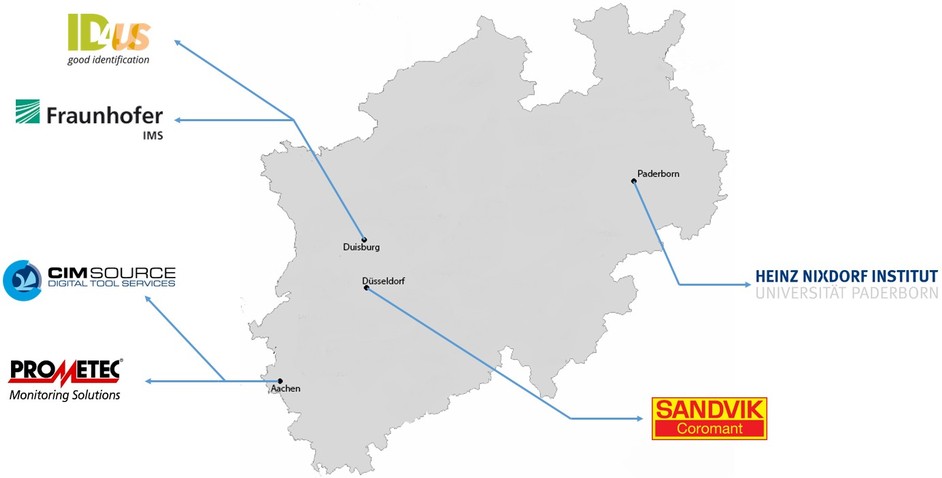

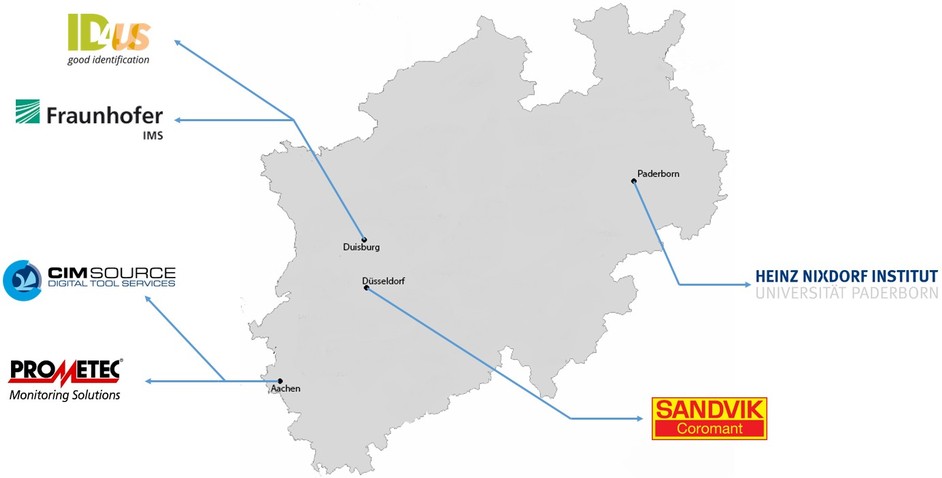

Projektpartner (NRW)

Aachen (Konsortialführung)

Projektkoordinator ist die CIMSOURCE GmbH, die seit 1997 (zunächst als Geschäftsbereich der CIM Aachen GmbH, seit 2013 als eigenständige Gesellschaft) Software und Services rund um das Thema Werkzeugdatenmanagement anbietet. „Flaggschiff“ der Produktpalette ist die zur Stammdatenbereitstellung dienende ToolsUnited-Plattform. Auf dieser Basis ist das weltweit erste Toolmanagementsystem in der Cloud entwickelt worden, dass als Software as a Service (SaaS) insbesondere KMU angeboten wird. Während der Entwicklungsarbeiten wurden auch erste Tests mit der RFID-Technik zur Werkzeugidentifikation gefahren.

Die CIMSOURCE Produktpalette beruht auf dem selbst entwickelten StOB (Standard OpenBase) Datenmodell zur hersteller-neutralen Beschreibung von Präzisionswerkzeugen. Dieses Datenmodell ist mit den gängigen Standards von DIN und ISO synchronisiert, CIMSOURCE ist Mitglied der relevanten Normenausschüsse. Über Produktpalette, die Normungsaktivitäten und die Verbandszugehörigkeit im VDMA Fachverband Präzisionswerkzeuge ist CIMSOURCE in der relevanten Industrie gut vernetzt.

CIMSOURCE hat in der Vergangenheit bereits verschiedene öffentlich geförderte Projekte als Konsortialführer geleitet, dazu gehört das „MachinNet“-Projekt im Rahmen von Theseus-Mittelstand (BMWi) oder „Toolmanagement on Demand“ (Ziel2 NRW).

Als Projektkoordinator wird CIMSOURCE zudem die Maßnahmen zur Verbreitung der Ergebnisse koordinieren und einige Veröffentlichungen schreiben.

Prometec

Prometec ist seit über 30 Jahren auf dem Gebiet der Werkzeug- und Prozessüberwachung für spanabhebende Werkzeugmaschinen tätig. Dies schließt die Entwicklung von Sensoren speziell zum Einsatz im Arbeitsraum von Werkzeugmaschinen ein. Insbesondere hat Prometec im Laufe der Zeit großes Know How bei der Frage der EMV Stabilität beim Einsatz von Sensoren erworben. Die Systeme von Prometec besitzen standardmäßig einen Feldbus Anschluss an die PLC der Werkzeugmaschine. Über diesen Feldbus können auf einfache Weise Daten aus digitalen Antrieben der Werkzeugmaschine sowie allgemeine Daten zur aktuellen Situation des laufenden NCProgramms übertragen werden. Außerdem können mit Hilfe eines geeigneten PLC Funktionsbausteins beliebige Daten zum Beispiel aus der Werkzeugverwaltung, die zur Bewertung des Werkzeugzustands relevant sind, übermittelt werden. In den letzten Jahren wurde bei Prometec bereits mit dem Produkt MCI (Machine Condition Indicator) ein erster Schritt Richtung Werkzeug Zustandsanalyse realisiert. Die implementierten Algorithmen greifen aber bisher nur auf die Kenngrößen zurück, die aus den Signalen einzelner Prometec Sensoren ermittelt werden, und bieten zurzeit neben einer Datenlogger-Funktion nur eine Trend23 Darstellung im HMI der Maschinensteuerung mit Überwachungsfunktion. Die Verbindung der Informationen aus der Maschinensteuerung mit Daten aus der Sensorik von Prometec und der neu zu

entwickelnden Sensorik in den „intelligenten“ Werkzeugen wird Prometec in die Lage versetzen, den neuen Anforderungen der Industrie 4.0 gerecht zu werden und in diesem Umfeld als unverzichtbarer Lieferant von werkzeug- und prozessbezogenen Daten zu fungieren.

ID4us

Die ID4US GmbH ist ein Start-up mit dem Thema RFID-Technologie und tritt im Konsortium als Mit-Entwickler und OEM-Hersteller des Lesegeräts auf. Als Spin-Off der UNI Duisburg Essen verfügen die handelnden Personen über umfangreiche Kenntnisse in der digitale Signalverarbeitung in der Hochfrequenztechnik allgemein und besonders bei Lokalisierungssystemen.

Fraunhofer IMS

Am Fraunhofer IMS werden seit mehr als fünf Jahren unter Leitung von Prof. Grabmeier Schaltungen und Systemarchitekturen für passive UHF-Transponder bei 868MHz erforscht und entwickelt, die Arbeiten für induktiv gekoppelte Transpondersysteme begannen bereits vor über 20 Jahren. Der Anwendungsfokus lag hierbei insbesondere auf Transpondern mit integrierter Sensorik, einen Forschungsschwerpunkt bildeten effiziente, adaptive Gleichrichter-Strukturen in CMOS-Technologie. Auf den Gebieten der drahtlosen Energie- und Datenübertragung, der Mikropower- Schaltungstechnik sowie Signalverarbeitung für energieautarke Transpondersysteme wurden zahlreiche Projekte erfolgreich durchgeführt. Diese Art der drahtlosen Daten- und Energieübertragung findet bereits teilweise in Transpondersystemen bzw. RFID-Systemen Anwendung. Gegenstand der aktuellen Forschung ist unter anderem die Steigerung der Reichweite bei gleichzeitiger Erweiterung der Funktionalität der Systeme. Neben RFID-Systemen für Logistikanwendungen sind hier insbesondere medizinische Implantate zu nennen. Hierzu wurden bereits mehrere Systeme für medizinische Applikationen mit unidirektionalen Datenübertragungen zwischen einer Basiseinheit

und einem Implantat realisiert. Dabei konnte neben der Energieübertragung die Datenübertragung, sowohl vom Transponder zur Basiseinheit als auch von der Basiseinheit zum Transponder, gezeigt werden. Die Charakterisierung und Modellierung von passiven beziehungsweise energieautarken Transpondersystemen stellen neben den beschriebenen Einzelaspekten eine Kernkompetenz der Antragsteller dar.

Lehrstuhl Schaltungstechnik des Heinz Nixdorf Instituts der Universität Paderborn

Der Lehrstuhl Schaltungstechnik des Heinz Nixdorf Instituts der Universität Paderborn forscht unter der Leitung von Prof. J. Christoph Scheytt an Mikrochips für Hochfrequenz- und Breitbandanwendungen. Es existiert eine umfangreiche Software- und Hardware-Infrastruktur für den Chipentwurf (CAD-Arbeitsstationen und Industrie-Standard-Software für digitalen, analogen und Hochfrequenz- Chipentwurf mit Cadence Design Systems, Keysight ADS, CST Microwave Studio). Desweiteren verfügt der Lehrstuhl über ein Hochfrequenz-Messlabor (Vektor-Netzwerk-Analysator, Bitpattern-Generatoren, High-Speed-Oszilloskope, Spektrumanalyse

etc.).

Sandvik Coromant (assoziierter Projektpartner)

Sandvik Coromant ist der Weltmarktführer für Werkzeuge, Werkzeuglösungen und Know-how in der metallbearbeitenden Industrie und beschäftigt weltweit 8.000 Mitarbeiter in 130 Ländern. Der Hauptsitz des Unternehmens befindet sich im schwedischen Sandviken. Die Kunden kommen aus der Metallbearbeitung, einschließlich den weltweit größten Automobil- und Luftfahrtindustrien, dem Formen- und Gesenkbau sowie dem allgemeinen Maschinenbau. Mit mehr als 20 hochmodernen Productivity Centern bietet das Unternehmen seinen Kunden und Mitarbeitern kontinuierliche Fortbildungsmöglichkeiten zu Zerspanungslösungen und Methoden der Produktivitätssteigerung. Als Teil des Geschäftsbereichs Sandvik Machining Solutions gehört Sandvik Coromant zur globalen Unternehmensgruppe Sandvik. Die Deutschland-Zentrale von Sandvik Coromant ist in Düsseldorf, deutsche Produktionsstätten sind in Wernshausen und Renningen.

Als Anwendungsszenarien werden in der Werkzeugfertigung bzw. in der Wiederaufbereitung von Bohrwerkzeugen, Testimplementierungen aufgebaut. Tests zur Werkzeug-Maschinenkommunikation finden im Testfeld der Sandvik Coromant Düsseldorf statt.